장마가 한창이던 어느 날

한동안 장마의 영향으로 비가 많이 왔다. 그러던 차에 하필 들고 다니던 장우산을 학교에 두고 오는 문제가 발생했다. 비가 많이 오는 상황은 아니었지만 언제 쏟아질지 알 수 없었기 때문에 우산을 들고나갈 필요는 있었다. 그래서 어쩔 수 없이 집에 있는 2단 우산을 챙겼다. 그런데...

손잡이 없는 우산

꺼내 든 우산이 뭔가 이상했다. 손잡이가 너무 짧았고 잡으라고 만들었다기엔 너무 불편하게 생겼기 때문이다. 그래도 우선 급한 대로 들고 나갔다. 손잡이만 없다 뿐이지 사용하는데 문제가 있는 우산은 아니었다.

나 : 이거 우산 손잡이 왜 이래요?

엄마 : 부러졌어~

나 : 부러진 애는 어디 갔어요?

엄마 : 몰라~ 꺼낸김에 공대생 아들이 고쳐보든가~

나 : ???

이 우산을 두고 실제로 엄마와 나눈 대화이다. 말 그대로 손잡이 하단부가 부러진 것이었다. 위 이미지를 자세히 보면 빨간색 원으로 표시한 부분에 깨진 흔적이 있는 것을 확인할 수 있다.

고치라고 하면 못 고칠 줄 알고?

재료 선정 & 제작 방식

뭔가를 만들 때 가장 먼저 생각하는 것이 제작된 물건을 사용할 환경이다. 사용 환경에 따라 사용할 재료를 결정하기 때문이다. 지금까지는 주로 실험에 사용할 부품들을 많이 만들어서 고려할 사항들이 제법 있었다. 하지만 만들고자 하는 우산 손잡이는 일상생활에서 쓰이는 물건이기 때문에 실험에 필요한 부품들에 비해서는 상대적으로 고려할 사항이 적었다.

우산은 비가 오는 날 사용하게 되기 때문에 습한 환경에서 잘 버틸 수 있어야 한다. 습기뿐만 아니라 아예 젖는 상황이 발생할 수 있기 때문에 물에 녹는 재질이라면 곤란하다. 온도가 문제가 생길 가능성은 많지 않다고 생각한다. 비가 많이 오는 여름의 기온은 높다고 해도 40˚C를 넘기는 경우는 드물다. 따라서 웬만한 재질을 사용함에 있어 온도에 의한 변형을 크게 고려할 필요는 없을 것 같다. 충격에 대한 내구성이 뛰어나다면 좋겠지만 이건 선택사항이라고 생각한다. 우산을 용도에 맞게 사용했다면 떨어뜨리지 않는 한 큰 강도를 필요로 하는 상황은 없기 때문이다.

위 아이디어들을 토대로 했을 때 결정한 재질은 PLA이다. 위에서 재료를 선정하는 과정을 나열하긴 했지만 사실 3D 프린팅이라는 제작 방식을 먼저 상정한 뒤 이에 사용되는 PLA 재질이 주어진 환경에 적합한지 확인하는 과정을 거쳤다. 이 글의 제목에 있기도 하고 실질적으로 내가 사용할 수 있는 비용 대비 효율이 가장 좋은 제작 방법이 3D 프린팅이기 때문이다.

설계 과정

3D 모델링 데이터만 있으면 만드는 것은 3D 프린터이기 때문에 중요한 것은 설계이다. 물론 3D 프린터가 만드는 과정에서도 치수가 수백 ㎛ 단위로 차이가 있는 등의 문제가 있긴 하지만 이 부분은 경험을 통해 치수 보정 등의 방식으로 보완이 가능하다. 가장 먼저 손잡이 부분의 대략적인 크기를 결정해야 했다. 우선은 전체 길이는 한 손에 들어올 정도로 잡았다.

사라진 손잡이가 원래 어떤 형태였는지 모르기 때문에 상상력을 발휘할 필요가 있었는데 기왕이면 좀 예쁘게 만들자는 생각이 들었다. 그래서 원래 원기둥 형태로 손잡이를 만들 계획을 변경했다. 예쁘게 만들자고 생각하고 남아있는 손잡이를 보니 원기둥 형태가 아니었기 때문이다.

위 이미지에서 빨간색 화살표와 파란색 화살표의 길이가 다르다는 것이 눈에 들어왔다. 정확히는 빨간색 화살표 길이가 파란색 화살표 길이보다 살짝 더 긴 원뿔대 형태였다. 원뿔대는 원뿔에서 뾰족한 부분을 바닥과 평행하게 잘라낸 입체도형이다. 따라서 원뿔대 형태를 만들고 이를 결합할 수 있도록 남아있는 손잡이의 튀어나온 부분과 크기를 맞춰 구멍을 뚫는 방식으로 설계하겠다는 계획을 세웠다.

최종적으로 결합은 우드락 본드를 사용할 것이다. 설계한 부분의 구멍에 본드를 흘려 넣고 위 이미지 상태의 손잡이를 끼워 넣으면 본드가 흘러나오며 전체적으로 잘 붙을 것이라는 계산이었다. 본드가 새어 나올 구멍도 필요하고 초록색 원으로 표시된 부분의 튀어나온 부분도 있어서 육각기둥 모양의 구멍 한쪽 부분에 홈을 팔 생각이었다.

위 이미지에서 볼 수 있듯 남아있는 손잡이 부분으로부터 도출한 원뿔대의 옆면 기울기 값을 토대로 긴 원뿔대 형태를 모델링한 뒤 윗부분을 잘라냈다. 그 결과 빨간색 사각형으로 표시된 부분과 같은 형태를 구할 수 있었다. 이어 남아있는 손잡이의 볼록한 부분과 요철을 맞추기 위해 파란색 사각형으로 표시된 부분과 같은 육각기둥 형태를 만들어 제거했다. 추가적으로 심미적 요소 및 프린팅 용이성을 위해 모따기를 진행하여 오른쪽 이미지와 같은 결과물을 얻었다. 프로그램은 지금까지 그랬듯 오토캐드를 사용했다.

제작 과정

위에서 설계를 마치고 STL 파일로 저장한 뒤 이를 사용하고자 하는 3D 프린터에서 인식할 수 있는 G-code로 변경한다. 해당 과정은 이전 글에서 설명한 적이 있기 때문에 해당 글로 대체한다.

만들기 : 3D 프린팅을 통한 카메라 거치대 제작

올해 처음으로 연구에 필요한 부품 제작을 의뢰받았다. 연구실 사수 형이 나에게 있으면 좋겠다고 한 부분인데, 어차피 나도 사용하는 장비에 필요한 부분이기 때문에 바로 제작에 들어갔다. �

writing-engineer.tistory.com

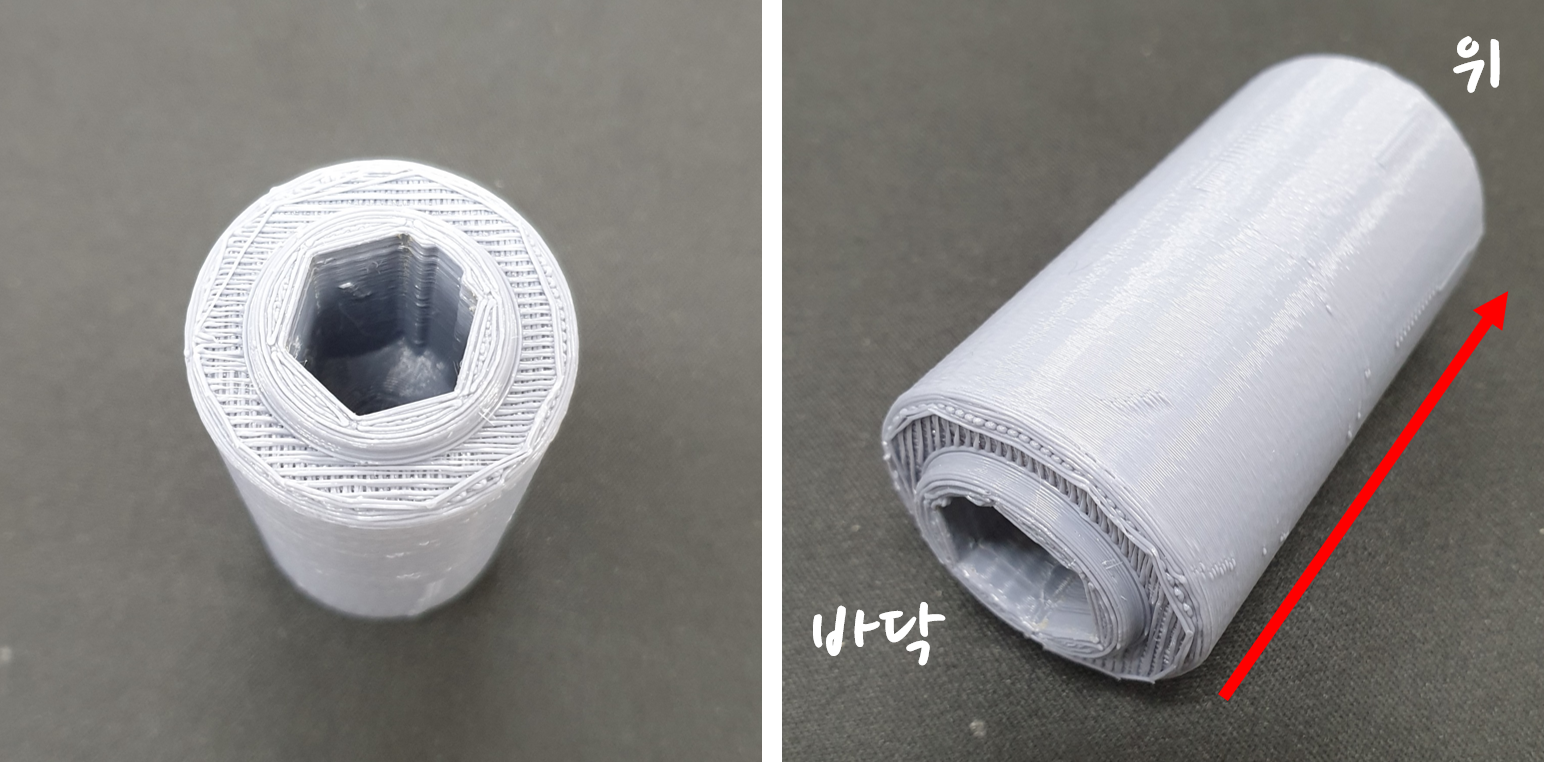

위 과정을 거쳐 프린팅 된 결과물은 아래와 같다. 결과물을 보면서 느꼈던 점은 3D 프린팅 적층 방향에 있어 살짝 실수를 하지 않았나 하는 것이었다.

왼쪽 이미지를 보면 윗부분 표면이 매끄럽지 않은 것을 확인할 수 있다. 해당 부분이 허공에 뜬 상태로 적층 되었기 때문에 발생한 문제이다. 오른쪽 이미지에서 빨간색 화살표로 표시한 것이 적층 순서이다. 바닥이라고 표시된 쪽의 볼록한 부분이 프린터의 베드에 닿으면 가장자리 부분은 떠있는 상태일 수밖에 없다. 때문에 서포트가 생성되어도 완전히 매끄러운 면을 기대하기는 어렵다.

또한 이미지에서는 볼 수 없지만 육각형 구멍의 천장 부분을 지지하기 위한 서포트 역시 생성되었다. 다행히 내부는 매끄러운 편이긴 했지만 되도록 서포트가 생기지 않는 방향으로 프린팅을 하는 것이 좋다. 서포트가 접했던 부분에 흔적이 남기 마련이고 왼쪽 이미지에서 본 것처럼 표면이 예쁘게 나오지도 않기 때문이다. 왜인지 모르겠지만 마음이 급했던 모양이다.

어쩌면 다행히도 만들어진 손잡이의 매끄럽지 않은 부분은 우산에 남아있는 손잡이 부분과 접해 보이지 않게 될 부분이었기 때문에 다시 만들지는 않았다. 그러면 남은 단계는 조립이다.

위 이미지에서 볼 수 있듯 우드락 본드를 사용했다. 학교에서 첫 번째 프로젝트 과목을 들으면서 알게 된 접착제이다. 우드락으로 만든 상자 형태에 물이 담기게 되는 상황에서 어떤 접착제도 방수와 접착 기능을 동시에 하지 못했는데 우드락 본드가 그 문제를 해결했다. 이번 경우에는 우산을 사용하는 상황의 특성상 우드락 본드가 제격이라고 생각했다.

제작한 손잡이의 육각형 구멍에 우드락 본드를 흘려 넣고 우산 윗부분과 조심스럽게 요철을 맞췄다. 그런데 문제가 발생했다. 길이를 맞춰 설계를 했는데 끝까지 들어가지 않는 것이었다. 동그란 부분만 원뿔대인 줄 알았더니 육각기둥도 육각뿔대였던 모양이다. 다행히 남는 부분이 많지 않아 해당 부분을 본드로 채우기로 했다. 우드락 본드는 완전히 말랐을 때 경화되고 투명성이 유지되기 때문에 미관상 큰 문제가 없을 것이라 생각했기 때문이다.

위 이미지에서 빨간색 타원으로 표시된 부분이 본드로 채워 말린 부분이다. 설계 오류로 인해 어쩔 수 없이 시도한 임기응변이었는데 생각보다 괜찮은 것 같다. 오히려 회색 부분이 금색 부분에 딱 맞게 들어가는 것보다 고급스러운 디자인(?)이 되지 않았나 생각한다.(라고 스스로를 세뇌시키고 있다.)

최종 결과

최종적으로 아래와 같은 결과를 얻을 수 있었다.

직접 잡아봤을 때 사용하는 데 문제는 전혀 없을 것 같다. 그립감도 좋은 편이었다. 집에 가져오니 부모님이 등록금 들인 보람이 있다며 좋아하셨다. 색깔 선택에 대한 의문을 표하긴 하셨는데 메이커 스페이스 방문 당시 나의 선택지가 빨강, 파랑, 검정, 회색뿐이었음을 듣고 이 선택을 수긍하셨다.

비용적으로 대략 계산을 해보자면 직접 고친 것이 나쁘지 않은 선택이었던 것 같다. 우드락 본드는 가지고 있던 것을 사용했지만 굳이 비용을 따지자면 1,000원 정도 한다. 설계 과정에서는 치수 측정에 시간이 좀 들어 대략 1시간 정도 썼던 것 같다.

고친 우산과 비슷한 우산을 찾아보니 대략 위 이미지와 같은 가격에서 구매가 가능했다. 결과적으로 손잡이를 만들고 조립하는 시간을 고려해도 사는 것보다는 싸게 먹힌 것 같다. 글 초반부에서도 언급했듯 실제 우산 기능을 하는 손잡이 윗부분은 멀쩡했기 때문에 굳이 새로 살 필요는 없다고 느꼈다. 특히나 내가 고칠 수 있는 상황이라면 더더욱. 고치는 과정이 즐거웠고 결과물에 대한 만족감도 높으니 충분히 좋은 시도였다고 생각한다.

오토캐드를 통한 3D 모델링이 가능해지고, 이를 토대로 3D 프린터를 통해 직접 만들 수 있게 되면서 옛날에 비해 내가 할 수 있는 일이 더 많아진 것 같다. 지금까지도 그랬지만 앞으로도 이런 간단한 수리는 내가 직접 할 생각이다. 비용도 절감되지만 무엇보다도 내가 그 과정을 즐기기 때문이다. 나는 이러려고 공대에 왔다.

'만드는 공대생 이야기' 카테고리의 다른 글

| 만들기 : 3D 프린팅을 통한 conical tube 홀더 제작 (0) | 2020.12.19 |

|---|---|

| 만들기 : 컴퓨터 본체 받침대 DIY (2) | 2020.09.18 |

| 만들기 : 3D 프린팅을 통한 버킷(bucket) 거치대 만들기 (feat. 초원심분리기) (0) | 2020.07.18 |

| 만들기 : 3D 프린팅을 통한 모니터 부품 교체 (0) | 2020.06.17 |

| 만들기 : 3D 프린팅을 통한 카메라 거치대 업그레이드 (0) | 2020.05.14 |

최근댓글